Hướng dẫn ngắn về cách làm kính

Các phương pháp chế tạo kính đã thay đổi đáng kể qua nhiều thế kỷ, từ nghề thủ công đòi hỏi tay nghề cao đến công nghệ sản xuất công nghiệp khối lượng cao như ngày nay. Một trong những đổi mới quan trọng nhất trong ngành kính là sự phát triển của quy trình sản xuất Kính nổi và chúng tôi muốn cung cấp cho bạn cái nhìn sâu sắc về cách kính nổi được sản xuất ngày nay.

Từ nghề thủ công đòi hỏi tay nghề đến công nghiệp hóa

Thủy tinh ra đời vào khoảng năm 5.000 TCN. Trong nhiều thế kỷ, thủy tinh chủ yếu được sản xuất bởi thợ thủ công đơn lẻ. Đến thế kỷ 20, quy trình sản xuất thủy tinh mới được công nghiệp hóa và kính được sản xuất hàng loạt theo tấm. Nhưng vẫn còn một hạn chế lớn: Kính phải được mài và đánh bóng hai mặt để có chất lượng như ý. Đây là quy trình rất tốn thời gian và chi phí.

Sau đó, một công nghệ đổi mới có lẽ là vĩ đại nhất trong lịch sử ngành kính xuất hiện: Sự ra đời của quy trình sản xuất Kính phẳng. Quy trình này đã trở nên phổ biến vào những năm 1960. Bước đột phá này dẫn đến sự tăng vọt trong việc sử dụng kính trên khắp thế giới.

Kính nổi là nền tảng cho các sản phẩm của Guardian ngày nay, từ kính tiết kiệm năng lượng, đến kính dán nhiều lớp an toàn, chống phản xạ và gương.

Quy trình chế tạo kính phẳng

Quy trình chế tạo kính phẳng khá giống việc sơ chế và chế biến một bữa ăn tỉ mẩn. Bạn bắt đầu từ việc thu thập tất cả nguyên liệu cần thiết, sau đó thực hiện một loạt quy trình cụ thể từ làm nóng đến một nhiệt độ nhất định rồi làm nguội đúng cách. Làm theo công thức một cách chính xác và kết quả sẽ rất đáng công.

Kính được làm từ gì?

Chủ yếu là kính soda-lime-silica được tạo thành từ ba thành phần chính: cát, tro soda và đá vôi. Kính nổi cũng chứa dolomit, được sử dụng để cải thiện độ cứng và khả năng chống hóa chất của kính nổi.

Một lịch sử ngắn về kính

Các vật kính lâu đời nhất được biết đến, chẳng hạn như hạt, có niên đại khoảng 2.000 năm trước Công nguyên. Trong nhiều thế kỷ, ngành chế tạo kính dựa vào tay nghề khéo léo của các cá nhân, và kính vẫn là một vật liệu sang trọng, thường được sử dụng cho đồ trang sức hoặc đồ trang trí. Cho đến thế kỷ 19, kính trở nên phổ biến trong nhà và các tòa nhà công cộng. Mặc dù công nghệ kính phẳng lần đầu tiên được cấp bằng sáng chế vào đầu thế kỷ 20, công nghệ này đã được Pilkington Brothers Limited đưa ra thị trường vào những năm 1950. Đến giữa những năm 1960, phiên bản quy trình sản xuất kính phẳng của họ bắt đầu thay thế các phương pháp sản xuất kính truyền thống, mang lại chất lượng bề mặt được cải thiện và giảm chi phí sản xuất.

Phương pháp kính phẳng sáng tạo của Pilkington hiện là kỹ thuật được sử dụng rộng rãi nhất để chế tạo kính phẳng.

Kính phẳng được chế tạo như thế nào?

Kính nổi được làm bằng cách hòa tan các nguyên liệu thô trong lò (một quá trình thường được gọi là nóng chảy) và sau đó đổ hỗn hợp liên tục lên bể thiếc nóng chảy. Trọng lực và sức căng bề mặt cho phép nó nổi trên bề mặt và biến thành một tấm phẳng, mịn được gọi là dải băng. Sau quá trình nóng chảy và định hình, dải được làm mát và cắt thành kích thước.

Chiều rộng điển hình của dải băng là 3,21 mét (hoặc 126 inch) ở châu Âu và 3,30 mét (130 inch) hoặc 3,66 mét (144 inch) ở Bắc Mỹ. Kích thước sản xuất phao tiêu chuẩn có thể thay đổi một chút tùy thuộc vào khu vực. Độ dày dải băng có thể dao động từ khoảng 2 đến 19 mm, hoặc 3/32” đến 3/4”.

Đường kính phẳng có thể dài tới 500 mét (1.600 feet) và được giữ trong vận hành liên tục. Thông thường, một đường kính phẳng sẽ có tuổi thọ khoảng 18 đến 20 năm. Dòng kính phẳng cỡ trung bình có thể sản xuất 600 tấn kính mỗi ngày.

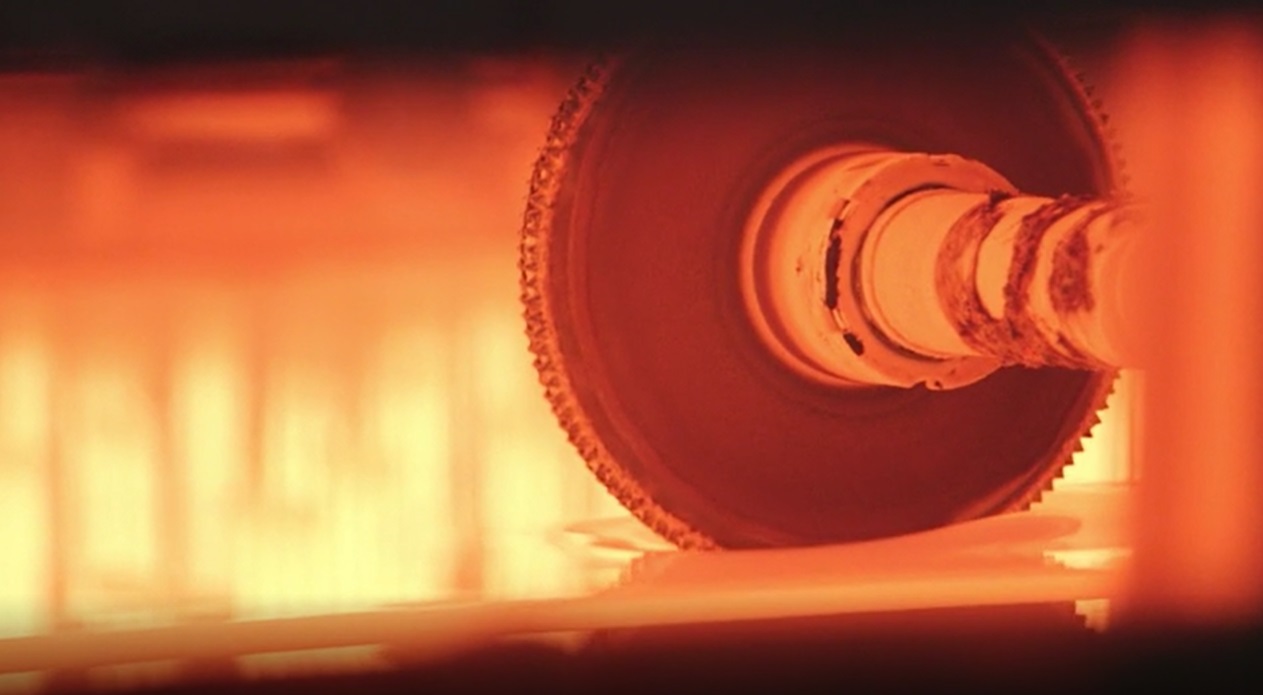

Xem trong video này cách chế tạo kính phẳng:

Các nguyên liệu thô được sử dụng trong sản xuất kính phẳng là gì?

Các nguyên liệu thô được sử dụng trong quy trình kính phẳng là hỗn hợp của cát silica, tro soda, đá vôi và dolomit. Theo trọng lượng, kính phẳng chứa khoảng 70-75% cát silica, 15% tro soda và 15% kết hợp giữa đá vôi và dolomit. Kính nổi cũng chứa một lượng nhỏ bánh muối, carbon và oxit sắt.

Mỗi thành phần đóng một vai trò quan trọng. Cát silica tạo ra một cấu trúc cứng, thủy tinh. Tro soda làm giảm nhiệt độ nóng chảy của silica và làm cho thủy tinh dễ uốn và dễ hòa tan hơn. Đá vôi hoạt động như một chất ổn định và cải thiện độ bền và độ cứng của kính. Dolomite tăng cường kiểm soát độ nhớt của kính và khả năng chống hóa chất.

Quá trình nóng chảy hoạt động như thế nào

Khi mỗi nguyên liệu thô đã được cân chính xác theo công thức được yêu cầu, nó được trộn kỹ trong nhà theo lô trước khi được chuyển sang phễu lò. 15% đến 25% hỗn hợp theo lô cho kính nổi tiêu chuẩn được tạo thành từ kính nghiền được gọi là thủy tinh vụn. Cullet thường có nguồn gốc từ các lô sản xuất trước đó, nhưng có thể được cung cấp bởi các công ty tái chế chuyên dụng hoặc các nhà chế biến thủy tinh. Phải kiểm tra chặt chẽ xương đòn để đảm bảo đáp ứng các tiêu chuẩn chất lượng.

Các công cụ được gọi là bộ sạc được sử dụng để đưa hỗn hợp vào lò. Lò đường kính phẳng có vùng nóng chảy khoảng 1.500 đến 1.600 °C (2.700 đến 2.900 °F).

Trong lò tái tạo, một loạt các đầu đốt khí tự nhiên duy trì nhiệt độ. Mỗi bộ đầu đốt hoạt động lần lượt trong khoảng 20 phút trước khi chuyển sang phía bên kia. Khí thải từ lò được cấp thông qua bộ tái tạo không hoạt động đối diện, duy trì nhiệt độ của bộ tái tạo và bảo tồn lượng năng lượng đáng kể.

Kính có hình dạng như thế nào

Sau quá trình nóng chảy, dải thủy tinh nóng chảy được đưa vào chậu điều hòa thông qua cơ chế thắt lưng hạn chế dòng chảy. Thủy tinh nóng chảy được khuấy bằng mái chèo làm mát bằng nước trước khi vào bể thiếc. Trước khi được thả nổi lên trên hộp thiếc nóng chảy, kính đi qua một hàng rào di động được gọi là mảnh vụn. thiếc nóng chảy có độ phản ứng thấp với thủy tinh và mật độ cao, cao hơn thủy tinh nóng chảy. Những đặc tính này cho phép kính nổi trơn tru trên bề mặt, tạo ra các tấm phẳng hoàn hảo.

Độ dày của kính chuẩn hóa khoảng 6 mm. Có thể đạt được các độ dày khác nhau bằng cách vận hành các con lăn trên cùng, được gọi là các đường khía, kéo giãn kính khi tốc độ đường được tăng lên để tạo ra kính mỏng hơn. Để tạo ra kính dày hơn, các con lăn trên cùng nén kính và giảm tốc độ đường thẳng.

Khi kết thúc quá trình định hình, nhiệt độ của kính sẽ giảm từ khoảng 1.100 °C (2.000 °F) xuống khoảng 600 °C (1.100 °F). Kính để bồn thiếc ở trạng thái gần như chắc chắn.

Tầm quan trọng của kính làm mát

Sau đó, kính đi vào một lò ủ để làm mát. Đây là khu vực được kiểm soát nhiệt độ được sử dụng để dần dần làm mát kính mới được tạo hình. Dây buộc ủ được tạo thành từ một kênh đóng, sau đó là một đoạn mở tiếp xúc với không khí cưỡng bức. Dây chằng ủ khá dài và thường chạy khoảng 200 mét (700 feet).

Trong quá trình ủ, không khí cưỡng bức làm giảm nhiệt độ của kính xuống mức môi trường xung quanh. Khi kính nguội, ứng suất bên trong được loại bỏ và kính có cấu hình ứng suất đồng nhất. Tính đồng nhất của biên dạng ứng suất cho phép cắt kính thành các tấm chứng khoán công nghiệp và bảo quản.

Đặc tính của kính là gì?

Kính kiến trúc hiện đại vượt xa sự trong suốt. Kính nổi là vật liệu được thiết kế chính xác với độ bền, độ bền và độ trong quang học được xác định rõ ràng.

Những đặc tính này cho phép sử dụng kính cho nhiều ứng dụng khác nhau. Việc xử lý nhiệt, phủ và cán kính sẽ tăng cường các đặc tính của kính và bổ sung các chức năng như tăng cường độ, kiểm soát năng lượng mặt trời, cách nhiệt, an toàn, an ninh, hiệu suất âm thanh và hơn thế nữa.

Kiểm soát chất lượng trong sản xuất kính

Duy trì chất lượng là rất quan trọng trong sản xuất kính. Cảm biến laser hoặc camera độ phân giải cao được sử dụng để phát hiện khiếm khuyết. Những khu vực này được cắt ra khỏi các tấm kính và được sử dụng như đá cuội.

Hiệu suất môi trường trong sản xuất kính

Chúng tôi nỗ lực cải thiện hiệu suất môi trường của các quy trình và sản phẩm sản xuất trong toàn bộ vòng đời của chúng. Điều này bao gồm sử dụng ít tài nguyên thiên nhiên hơn, giảm thiểu chất thải và liên tục đổi mới để hoạt động hiệu quả và có trách nhiệm.

Một ví dụ nổi bật là lò của chúng tôi ở Bascharage, Luxembourg, nơi có công nghệ thế hệ tiếp theo và là lò tiết kiệm năng lượng nhất của chúng tôi cho đến nay.

Một ví dụ khác là Guardian NEXA ielts, một loạt các giải pháp kính cacbon thấp hơn (giảm tới 38% lượng cacbon được thể hiện*), đạt được bằng cách tối ưu hóa các quy trình sản xuất và lựa chọn nguyên liệu thô.

Câu hỏi thường gặp về cách làm kính

Các giai đoạn sản xuất kính là gì

Thu thập nguyên liệu thô, nóng chảy, định hình, làm mát và cắt.

Kính được làm từ gì?

Cát, tro soda, đá vôi và dolomite. Các chất khác cũng có thể được thêm vào để tăng cường kính.

Kính phẳng là gì?

Kính nổi được làm bằng cách đổ nguyên liệu thô nóng chảy lên giường thiếc nóng chảy. Điều này dẫn đến các tấm kính phẳng, đồng đều hoàn hảo mà không cần mài hoặc đánh bóng.